Share

Pin

Tweet

Send

Share

Send

Zalety i wady „zakupionych” maszyn do ostrzenia

Najczęstszą przyczyną niepowodzenia podczas ostrzenia noża jest trudność w utrzymaniu go w takiej pozycji, że kąt natarcia pozostaje stały. Istnieje wiele urządzeń i maszyn, które rozwiązują ten problem.

Główną zaletą systemów mielących produkowanych w środowisku produkcyjnym jest ich gotowość do pracy, nic nie trzeba uzupełniać.

Mają jednak również wady:

- Większość urządzeń może działać tylko pod ustalonymi kątami (kuchenne temperówki elektryczne, urządzenia takie jak Lansky).

- Systemy o dobrej funkcjonalności, takie jak Apex Edge Pro (cena około 300 USD), kosztują dużo pieniędzy. Co więcej, w sprzedaży jest więcej klonów i podróbek niż oryginałów.

- Prawie wszystkie mechaniczne temperówki usuwają dużą ilość metalu i przegrzewają krawędź tnącą. Wyjątki, takie jak Tormek (Tormek T9 kosztuje minimum 50 tysięcy rubli w minimalnej konfiguracji. Sprzęt do maszyny będzie musiał być zakupiony osobno, a także drogi.), Czy ADSCI są drogie.

- Nie wszystkie konstrukcje „fabryczne” mocują ostrze dość sztywno.

Domowa temperówka

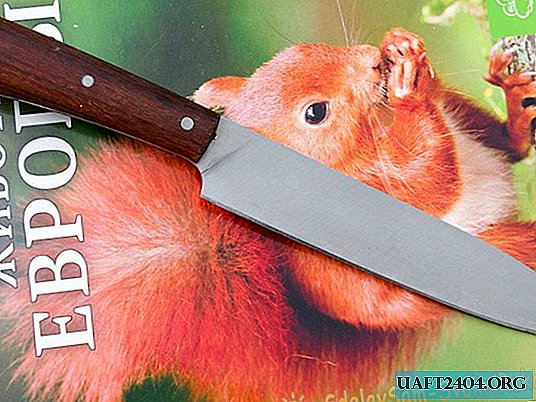

Co najmniej tysiąc noży, dłut i innych narzędzi tnących odwiedziło domowe urządzenie, którego używam, więc nie mam wątpliwości co do jego skuteczności. Konstrukcja jest niezwykle prosta, a najdroższą rzeczą jest szlifowanie kamieni. W opisie nie podam konkretnych rozmiarów, a jedynie ogólne pomysły.

Łóżko

Łóżko to kawałek żelaza z zestawu Young Bookbinder. Jest dość wymiarowy i masywny, więc nie zachwieje się nawet na „krzywych” podstawach.

Stand

Statyw z powiększacza okazał się doskonałym dawcą. Zwykły mechanizm podnoszący, którego używam do regulacji kąta kamienia w stosunku do płaszczyzny ostrza, działa płynnie i jest pewnie zamocowany.

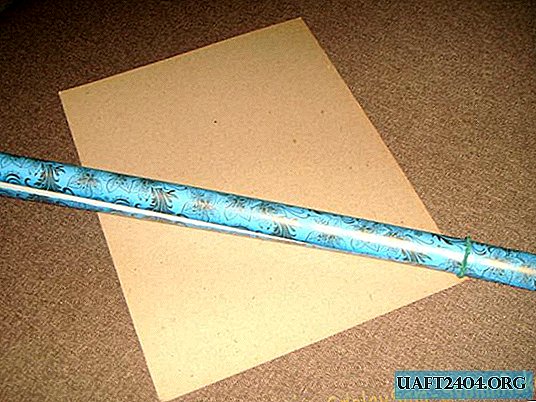

Pasek przechyłu

Skalibrowany pręt o średnicy 10 mm służy do przytrzymywania i przesuwania kamienia szlifierskiego. Jest przymocowany do mechanizmu podnoszącego za pomocą zawiasu - końcówki kierownicy od gokarta. Na pręcie nakładane są następujące części: plastikowa nakrętka, sprężyna, dwa zaciski ze śrubami mocującymi, nakrętka z tyłu (aby pręt nie wypadł z zawiasu). Ta konstrukcja umożliwia pracę z kamieniami o różnych długościach i szybką ich zmianę: nigdy nie naprawiam śruby blokującej zacisku bliskiego, a osiadanie jest utrzymywane przez siłę sprężyny.

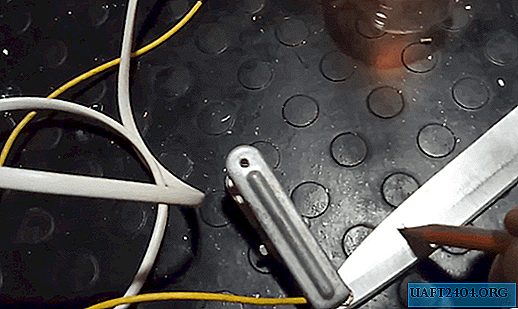

Mechanizm mocowania ostrza

Elementy mechanizmu:

- Wspornik Przedmiot jest wykonany z duraluminium i działa jak zacisk.

- Tuleja z brązu z półkolistym rowkiem jest nieruchomo zamocowana w uchwycie.

- Wał jest sadzony z odstępem 0,1 - 0,15 mm, tj. Obraca się swobodnie. Sprężyna dociska oś blokującą do tulei.

- Kanał jest nieruchomy na wale.

- Dwie pary gąbek ze śrubami młotkowymi M8 poruszają się swobodnie wzdłuż rowków w kanale. Po dokręceniu nakrętki są mocno zamocowane w pozycji zainstalowanej. Kąt między powierzchniami szczęk sąsiadujących z półkami kanału wynosi około 75 stopni.

Tuleja jest wykonana na tokarce, gąbki i kanał na frezowaniu, wspornik na wiertarce. Pozostałe części i puste miejsca znaleziono w garażu.

Kolejność ostrzenia

Jeśli użyty nóż jest naostrzony i konieczne jest utrzymanie wartości kąta dosunięcia, wówczas praca jest wykonywana w następującej kolejności.

Zaciskamy ostrze w szczękach, po uprzednim wyregulowaniu ich pozycji na szerokość.

Przed montażem uszczelnij noże polerowanym ostrzem za pomocą taśmy maskującej, aby nie pozostawić zadrapań.

Rysujemy nowość za pomocą wodoodpornego markera. Instalujemy blok ścierny o największym ziarnie. Wykonujemy od siebie kilka dokładnych ruchów sztangi. Poprzez ścieranie śladów znacznika określamy, czy kąt jest prawidłowo wybrany. Jeśli kamień zaczepi o krawędź, należy go zwiększyć, tj. Podnieść zawias. Po skorygowaniu kąta ścierniwo musi usunąć ślady znacznika wzdłuż całej płaszczyzny krawędzi tnącej.

Teraz możesz przejść bezpośrednio do ostrzenia. Wykonujemy ruchy posuwisto-zwrotne za pomocą drążka i przesuwamy się wzdłuż krawędzi noża, aż wióry, zmarszczki i inne wady znikną całkowicie. Wywieramy lekki nacisk tylko wtedy, gdy oddalamy się od siebie. Pasek powinien wrócić bezczynnie. W ostatnich przejściach osłabiaj nacisk na drążek.

Przyciągamy kanał do siebie i obracamy go o 180 °. Ostrzemy, aż szerokość podejścia po obu stronach będzie w przybliżeniu taka sama.

Do wizualnej kontroli krawędzi nie trzeba ciągle zginać. Jedną z zalet zastosowanego urządzenia jest to, że nóż jest raz zamocowany, można go dowolnie obracać i zawsze zatrzyma się we właściwej pozycji.

Po zakończeniu drugiej strony na pierwszej pojawi się zadzior. Nie widać tego, ale jest wyraźnie wyczuwalny palcami. Musisz upewnić się, że zadzior jest uformowany na całej długości, w przeciwnym razie pojawią się „głupie” sekcje i trzeba będzie przerobić pracę.

Zadziory muszą być kontrolowane ruchami palców od kolby do krawędzi tnącej, ale nie wzdłuż niej! W przeciwnym razie nie da się uniknąć cięć.

Szerokość krawędzi tnącej wzdłuż ostrza zależy od geometrii stoków. W tym nożu podejście na końcu jest grubsze niż w pozostałych.

Przed przejściem na mniejszy materiał ścierny za pomocą gąbki lub ręcznika papierowego usuń trociny. Usuwamy ryzyko z poprzedniego kamienia po obu stronach. W takim przypadku zadzior powinien się rozdzielić: nie kruszyć się w postaci pyłu, ale spadać cienkimi nitkami.

W zależności od wielkości ziarna drugi kamień może „kopnąć” zadziory. W moim przypadku tak było. Następnie przejdź do następnego ziarna.

Sprawdzamy wynik pracy nad gazetą: wykonujemy cięcie za pomocą przeciągnięcia i kontrolujemy jego gładkość. Jeśli wady pozostaną, przylgną.

Jeśli chcesz, możesz spróbować ogolić włosy na nadgarstku.

Najlepszym sposobem sprawdzenia jest cięcie nożem, do czego jest przeznaczone.

Kamienie ścierne

Używam zestawu prętów diamentowych na metalowym pakiecie (4 sztuki). Płyn chłodzący - woda z kranu. Niektóre temperówki mokre diamenty z emulsją mydlaną. Ktoś nawet pracuje „na sucho” (patrz wideo). Zgodnie z instrukcjami producenta kamieni zalecam zwilżenie listwy wodą i okresowe spłukiwanie metalowych opiłków szczotką.

Rozmiary ziarna na osełkach (w mikronach):

- 125/100 - formowanie krawędzi tnącej, zmiana kąta ostrzenia;

- 63/50 - szlifowanie zgrubne;

- 20/14 - dokładne mielenie;

- 7/5 - polerowanie.

Zacząłem pracować jako pierwszy kamień, a skończyłem trzeci. Czwarty używam dość rzadko, tylko na prośbę estetów.

Zamiast diamentowych sztabek możesz pracować ze sztucznymi kamieniami korundowymi. Istnieje jeszcze bardziej budżetowa opcja: przyklej paski papieru ściernego o różnych rozmiarach ziarna na papierach firmowych wykonanych z aluminium lub szkła. Co najważniejsze, wszystkie kamienie w zestawie muszą mieć tę samą grubość.

Wideo na temat ostrzenia noży

Na filmie myśliwy wyostrza swój nóż roboczy (stal Bohler M390) na opisanym powyżej urządzeniu. Używa tylko jednego kamienia 63/50 i uważa, że to wystarczy. Charakterystyczne ruchy wzdłuż krawędzi - w ten sposób usuwa zadziory.

Być może coś mi umknęło w opisie procesu lub urządzenia, odbiegając od niektórych kanonów, nie módlcie się za Arkansas i japońskie kamienie wodne. Proponuję omówić te punkty w komentarzach.

Share

Pin

Tweet

Send

Share

Send