Share

Pin

Tweet

Send

Share

Send

Najważniejszym elementem maszyny borowej jest oczywiście silnik elektryczny. Silnik przeciętnej ceny i jakości maszyny borowej powinien wytwarzać około 16-18 tysięcy obrotów na minutę. To wystarcza do przetworzenia kęsów i wyrobów drewnianych, kości, plastiku, aluminium i duraluminium, a także nadaje się do przetwarzania nietrwałych minerałów i kamieni. Silniki o prędkości od 20 tysięcy obrotów na minutę są już zdolne do pracy ze stałymi minerałami i metalami ... Tak się złożyło, że dostałem działający silnik z zabawkowej motorówki na pilocie, który dostałem za części zamienne. Naprawianie tej zabawki nie wydawało się opłacalne; elektronika wypalona z powodu wody była nieco tańsza niż sama zabawka. Jednak sam silnik nie został ranny. Tamtejszy silnik miał 9 woltów, był dość duży, mocny i zaradny - jest zrozumiałe, umieszcza się go w zabawce, aby szybko przepchnąć go przez wodę, a do tego celu silnik musi być mocny i zaradny.

Niestety nie mam urządzenia do pomiaru obrotów, ale czułem się, jakbym próbował palcami zatrzymać wał pracującego silnika, stało się jasne, że można go użyć do stworzenia prostej maszyny borowej, która przynajmniej do pracy z drewnem, tworzywem sztucznym i kością zdecydowanie pasuje.

Będzie potrzebować

- Silnik z zabawkowej łodzi (lub podobny, te same cechy - 9-12 woltów).

- Odpowiedni zasilacz napięcia lub adapter do zasilania silnika.

- Podłącz i podłącz do niego.

- Przycisk Start.

- Rura o wewnętrznej średnicy pod silnikiem i długości patrz 15-17.

- Arkusz z tworzywa sztucznego, grubość 2-3 mm. (na koniec).

- Drugi klej i soda.

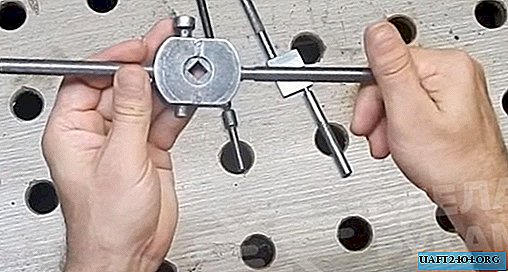

- Miniaturowy uchwyt zaciskowy ze złączem 3,17 mm. i zacisk od 0,3 do 3,5 mm.

- Wszelkie izolowane przewody miedziane.

Narzędzie wymagane do pracy:

- Lutownica z cyną i topnikiem.

- Plik

- Papier ścierny o średnim ziarnie.

- Nóż z mocnym i ostrym ostrzem (najlepiej skalpelem technicznym).

- Szmergiel lub palnik (do cięcia tworzyw sztucznych).

Wytwarzanie samochodów z borem

Najpierw musisz sprawdzić sam silnik - powinien on działać równomiernie, bez wydzielania nieprzyjemnych zapachów, nie nagrzewając się natychmiast po podłączeniu. Możesz spróbować naboju.

W przyszłości normalne jest trochę nagrzewania podczas pracy. Ponadto za pomocą baterii i diody LED możesz przetestować przycisk Start i wtyczkę ze złączem pod kątem funkcjonalności; lepiej jest zidentyfikować i wyeliminować usterkę na początku montażu niż na końcu. Ponieważ maszyna, którą planujemy, jest prosta, bez żadnych przełączników prędkości, przycisk startu może być najprostszy, jednosuwowy, jak klawisz na przykład na pilocie zdalnego sterowania. To znaczy; wciśnięty - działa, zwolniony - przestał działać. Jest również bezpieczny; w nieprzewidzianej, niepożądanej sytuacji sami mimowolnie usuwamy palec z guzika, unikając w ten sposób możliwych obrażeń lub uszkodzeń otaczających przedmiotów. Wtyczkę ze złączem można wybrać według własnego uznania, najważniejsze jest to, że pasują do siebie i są pracownikami.

Tak więc bierzemy rurkę o odpowiedniej (lub w przybliżeniu odpowiedniej!) Średnicy. Wytnąłem kawałek rury ze starego, niepotrzebnego odkurzacza. Próbujemy w nim silnik. Jeśli rura jest trochę za duża - nie jest przerażająca (najważniejsze nie jest mała!), Wystarczy nawijać kilka obrotów taśmy izolacyjnej na silnik, aby stała się odpowiednim miernikiem. Ponadto miękka i elastyczna taśma elektryczna będzie działać jako rodzaj amortyzatora - tłumi i pochłania drgania, które nieuchronnie powstają podczas pracy silnika. Jeśli rura i silnik się połączą, zajmiemy się końcami. Aby to zrobić, zmierz szerokość miejsca silnika, za pomocą którego przymocujemy go do końca, wywierć odpowiedni otwór w plastikowym arkuszu i włóż do niego silnik. Okazuje się tak:

Następnie włóż silnik do rury, aż plastikowy arkusz oprze się o koniec. Rysujemy znacznik wokół konturu.

Usuwamy arkusz z silnika i za pomocą palnika lub szmerglarza wycinamy okrągłe ściany końcowe wzdłuż konturów. Wykonujemy również tył.

Tylko tutaj sytuacja jest prostsza - tutaj nie trzeba obliczać centrum, gdzie zrobić otwór na złącze wtykowe. Mierzymy szerokość łącznika i wiercimy odpowiedni otwór mniej więcej pośrodku gotowej płyty końcowej. Zajmijmy się teraz przyciskiem. Wybierzemy dla siebie najwygodniejsze miejsce, w którym będzie się znajdować. Mierzymy parametry przycisku i przenosimy je do wybranej lokalizacji.

Wycinamy (lub wiercimy) odpowiedni otwór.

Następnie weź podwójny drut miedziany, patrz. 20 długości.

Określamy jego środek, w tym środku przecinamy jeden z rdzeni na pół, lutujemy rdzeń odcięty w środku do styków przycisku. Okazało się, że jest to dwużyłowy drut z przerywaczem pośrodku na jednym z rdzeni. Oto jeden:

Teraz przepuszczamy drut z przyciskiem do rury, znajdujemy dla niego otwór za pomocą przycisku i wkładamy przycisk do tego otworu od wewnątrz. Naprawiamy za pomocą drugiego kleju.

Tylko ostrożnie, aby klej nie dostał się do mechanizmu przycisku. Następnie lutujemy przednie końce drutu do styków silnika. Mocujemy płytę końcową do silnika za pomocą kleju.

Przyklejamy końce rury klejem i wkładamy silnik z płytką do rury, aż płyta końcowa oprze się o końce rury pokryte klejem. Naciśnij mocno przez 10-15 sekund, aż klej ustąpi.

W ten sam sposób podłączamy tylny koniec, nie zapominając o przyklejeniu do niego złącza wtykowego z lutowanymi końcówkami drutu.

Główne prace zostały zakończone.

Teraz, używając pilnika i szmergla, wyrównajemy rogi końców, tak aby przylegały do ścianek skrzynki.

Następnie zainstaluj wtyczkę z naszego złącza na przewodzie zasilającym.

Nie zapomnij o polaryzacji. Jeśli to pomieszacie, to w zasadzie nic się nie stanie, po prostu wałek obróci się w złym kierunku i, oczywiście, nie będziemy w stanie niczego wywiercić. Jeśli jednak planujesz używać tego urządzenia tylko do cięcia małych przedmiotów lub ostrzenia noży, polaryzacja nie odgrywa specjalnej roli. Pozostaje zainstalować tylko tuleję zaciskową na wale i możesz jej użyć. Uchwyt zaciskowy, pióra diamentowe do maszyny borowej i cienkie wiertła, które zamówiłem w sklepie internetowym.

Niestety, jak dotąd przyszedł tylko nabój, więc mogłem pokazać na filmie tylko właściwości cięcia i ostrzenia zmontowanego urządzenia. A potem z domowymi plikami dysz. Ostrz metal, szlifuj i tnij plastik, jest dość papkowaty, co oznacza, że wiercenie będzie dobre.

Share

Pin

Tweet

Send

Share

Send