Share

Pin

Tweet

Send

Share

Send

Główne materiały:

- narożnik stalowy 20x20 mm;

- wałek na aluminiowej podstawie SBR20;

- wózki na liniowych łożyskach pod wałem SBR20 - 12 szt.;

- blacha stalowa 10 mm;

- narożnik 30x30 mm;

- długa spinka do włosów M10;

- blacha stalowa 3 mm;

- narożnik 40x40 mm;

- czteroszczękowy uchwyt obrotowy;

- łożyska w obudowie z łapami -3 szt.;

- wałek do łożysk z łapami;

- koło pasowe na wale;

- silnik elektryczny z kołem pasowym;

- pasek napędowy;

- uchwyt na narzędzia i noże

- Śruby M8.

Produkcja tokarek

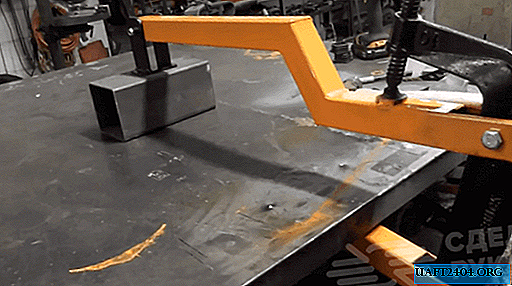

Od kąta 20 x 20 mm spawana jest rama maszyny, jak na zdjęciu. Górna płaszczyzna gotowej części musi być przeszlifowana, aby móc równomiernie przymocować resztę sprzętu.

2 wzdłużne szyny wykonane z wału na aluminiowej podstawie SBR20 są przykręcone wzdłuż ramy. Są one zamontowane na 3 wózkach na łożyskach liniowych.

Płyta podstawy jest wycięta z blachy stalowej o grubości 10 mm, która zostanie przymocowana do wózków. Jest przykręcany 24 śrubami po 4 na wózek.

Następnie musisz naprawić wałek podający, który przesunie platformę wzdłuż maszyny. W tym celu stosuje się długą spinkę do włosów o średnicy 10 mm. Jest przymocowany na końcach maszyny do przykręconych wsporników z toczonego narożnika 30x30 mm.

Aby przymocować platformę na wózkach do wału, konieczne jest wykonanie występu z tyłu jego płyty. W tym celu wspornik jest gięty z taśmy stalowej o grubości 3 mm. Musi być przykręcony do płyty, jak na zdjęciu.

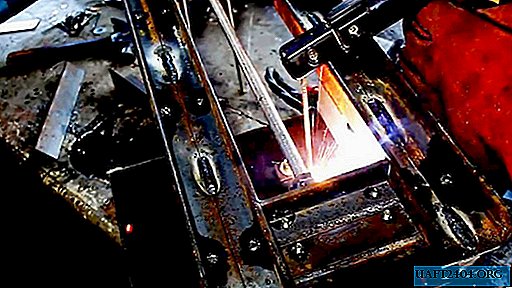

Następnie wykonany wspornik jest przyspawany do trzeciej nakrętki M10 przykręconej do wału zasilającego z kołka. Teraz, gdy wał się obraca, platforma porusza się wzdłuż maszyny.

Na gotowej platformie 2 aluminiowe szyny z tego samego wału są przymocowane do aluminiowej podpory SBR20. Dla każdej zjeżdżalni instalowane są 3 wózki.

Stalową płytę o grubości 10 mm przykręca się do wózków za pomocą 24 śrub.

W przypadku ruchu poprzecznego platformy wymagana jest również instalacja wału zasilającego. Wykonany jest z tego samego kołka M10 zgodnie z tą samą zasadą, co mechanizm dolnej platformy. W tym celu wykonane są 2 wsporniki z toczonego narożnika 30x30 mm i wspornik z paska 3 mm, który jest przyspawany do 3 nakrętek M10 na wale.

Następnie musisz ustawić platformę kostki pod uchwytem narzędzia. Jego górna i dolna część mogą być wykonane z blachy stalowej 10 mm, a boki blachy 3 mm. Ponieważ obciążenie jest wywierane na ten zespół, należy go wzmocnić inną wkładką z blachy stalowej o grubości 3 mm. W górnej części uzyskanego sześcianu wykonany jest środkowy otwór, w którym nacina się nić. Służy do zamocowania fabrycznego uchwytu narzędziowego.

Podstawa uchwytu narzędziowego z 4 śrubami jest przykręcona do małej platformy maszyny.

Uchwyty są zamontowane na wzdłużnym i poprzecznym wale zasilającym maszyny.

Wokół podstawy maszyny od narożnika 20x20 mm spawany jest narożnik 40x40 mm. Wzdłużne szczegóły nowego narożnika są dłuższe, aby uzyskać podstawę po lewej stronie do zabezpieczenia wrzeciona.

Kąt 40 x 40 mm jest przyspawany do uzyskanej podstawy, jak na zdjęciu. Powstała struktura jest wzmocniona wkładkami, ponieważ będzie miała silne obciążenie odkształcające.

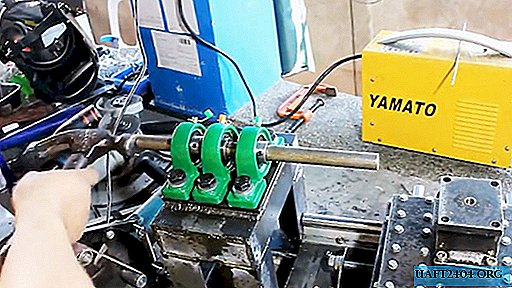

Platforma z blachy stalowej o grubości 10 mm jest przyspawana do powstałej ramy. 3 łożyska są do niej przymocowane w obudowie z wypustkami. Wał jest wkładany do łożysk.

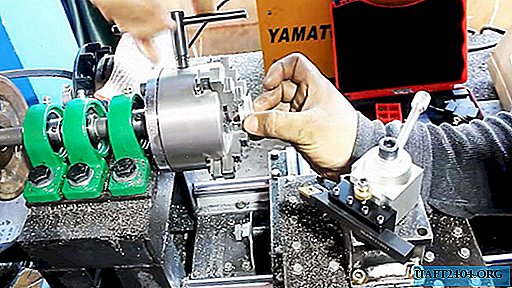

Okrąg odpowiadający średnicy fabrycznego czteroszczękowego uchwytu jest wycięty z blachy stalowej o grubości 10 mm. W środku wykonany jest duży otwór odpowiadający średnicy wału. Wytworzona część jest osadzona na wale osadzonym na łożyskach

Po zainstalowaniu i zaciśnięciu wrzeciona czteroszczękowego na wale należy docisnąć do niego wycięty okrąg i pociągnąć go za pomocą wkładu za pomocą 3 śrub. Pozwala to wyważyć koło przed przyspawaniem go do wału.

Następnie należy usunąć wrzeciono czteroszczękowe i odciąć nadmiar części wału wzdłuż linii spawanego koła. Uchwyt obrotowy jest zamontowany z powrotem do gniazda i zaciśnięty za pomocą 3 śrub.

Koło pasowe jest przymocowane z tyłu wału.

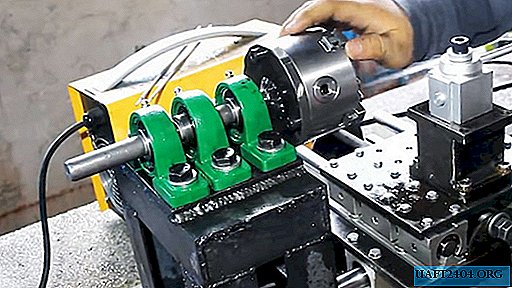

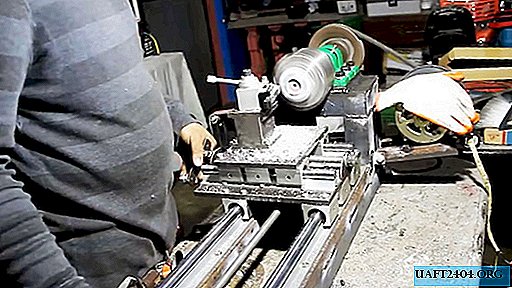

W przypadku istniejącego silnika elektrycznego warzona jest rama z rogu 20 x 20 mm. Małe koło pasowe jest zamontowane na silniku.

Następnie, ciągnąc pasek między kołami pasowymi, konieczne jest przymocowanie silnika do podstawy platformy łożyska wału wrzeciona. Rama silnika elektrycznego musi być wykonana w sposób umożliwiający regulację naprężenia paska po spawaniu.

Po zamocowaniu noża w uchwycie narzędzia maszyny można go już używać zgodnie z jego przeznaczeniem. Ta konstrukcja pozwala ustawić frez w kole, na którym zamontowane jest wrzeciono, aby je zmielić, dzięki czemu jest bardziej dokładny.

Powstała maszyna ma możliwość uaktualnienia, na przykład instalacji konika, co pozwoli ci wykonywać bardziej poważne zadania. Jest to dość drogi projekt, ale będzie kosztował mniej niż tokarka fabryczna.

Share

Pin

Tweet

Send

Share

Send