Share

Pin

Tweet

Send

Share

Send

Będzie potrzebować

Oprócz wspomnianego koła zębatego potrzebujemy małego segmentu rury stalowej i połączenia śrubowego proporcjonalnego do poprzecznego rozmiaru otworu montażowego koła zębatego rozrządu.

W pracy będziemy musieli korzystać z następujących narzędzi i sprzętu:

- tokarka i szlifierka;

- zacisk;

- pilniki do metalu z szorstkim i cienkim nacięciem;

- imadło stołowe i zacisk;

- klucz nastawny i młot;

- spawanie gazowe acetylenem;

- pojemnik z wodą.

Procedura produkcji frezów do drewna z mechanizmu rozrządu

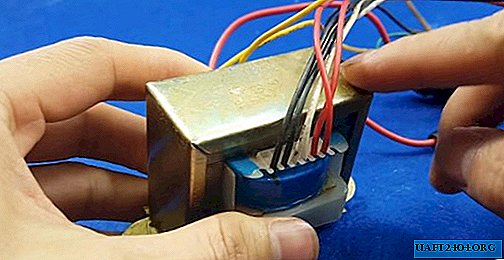

Aby wykluczyć bicie koła zębatego podczas obróbki na tokarce, zaciskamy metalową rurkę w uchwycie i szlifujemy jej koniec do średnicy otworu do lądowania koła zębatego.

Instalujemy go na odwróconym końcu rury, dociskamy konikiem i obrabiamy powierzchnię czołową przedmiotu obrabianego.

Przechodzimy do najważniejszej operacji - cięcia zębów na przekładni. Aby to zrobić, musi być bezpiecznie zamocowany w imadle, co nie jest łatwe bez specjalnego uchwytu.

To nie jest trudne do zrobienia. Wkładamy śrubę o odpowiedniej średnicy i długości do otworu koła zębatego, po drugiej stronie przedmiotu obrabianego, zakładamy podkładkę na śrubę, a następnie tuleję i dokręcamy zespół nakrętką za pomocą klucza nastawnego.

Teraz można bezpiecznie zamocować przekładnię przedmiotu obrabianego do uchwytu w imadle i wyciąć rowki o tej samej głębokości wzdłuż wszystkich wgłębień przekładni za pomocą szlifierki. Określą wysokość zębów i kąt ostrzenia przyszłego noża.

Po wycięciu rowków w detalu demontujemy uchwyt, usuwając nakrętkę i tuleję. Zaciskamy pręt sworzniowy w imadle, aby koło zębate znajdowało się z boku i mogło być obracane za pomocą klucza wokół śruby umieszczonej poziomo.

Po ustawieniu obliczonego kąta ostrzenia, używamy szlifierki do cięcia zębów tnących przyszłego młyna na końcowej powierzchni przekładni.

Po ułożeniu przekładni śrubą płasko na imadle stołowym usuń zadziory i nadaj zębom ostateczny kształt, najpierw pilnikiem z szorstkim nacięciem, a następnie płytkim.

Po raz kolejny całkowicie instalujemy uchwyt na elemencie przekładni i używamy palnika spawalniczego gazowo-acetylenowego do podgrzewania go, aż zacznie się zaczerwienienie, a następnie gwałtownie opuść go do pojemnika z wodą.

Sprawdzamy twardość utwardzania i zauważamy, że metal nie jest wystarczająco utwardzony, ponieważ można go obrabiać pilnikiem z małym wycięciem.

Ponownie podgrzewamy przedmiot obrabiany, ale w wyższej temperaturze, i doprowadzamy metal do jasnoczerwonego blasku, po czym zanurzamy prawie ukończony młyn w pojemniku z wodą do utwardzenia.

Szlifujemy mniejszy z tulei uchwytu, aby skompensować średnicę otworu montażowego naszego noża 16 mm i średnicę wrzeciona szlifierki 14 mm.

Testowanie domowego frezu do drewna

Usuwamy tarczę tnącą z wrzeciona szlifierki, instalujemy tuleję adaptera i na niej - domowy młyn wykonany z ich mechanizmów rozrządu i naprawiamy wszystko za pomocą nakrętki zaciskowej.

Mocno dociśnij część płyty do stołu warsztatowego za pomocą zacisku, włącz młynek i sprawdź go na biegu jałowym bez obciążenia. Narzędzie działa płynnie, nie odczuwa wibracji.

Dodajemy prędkość i zaczynamy frezować powierzchnię płyty. Od razu odczuwamy wyraźne obciążenie rąk, co wskazuje na duże usunięcie drewna. Dla wygody i bezpieczeństwa wkręcamy boczny uchwyt w korpus szlifierki kątowej.

Jeśli praca jest delikatna, kąt ostrzenia zębów domowego noża musi być mniejszy, aby zwiększyć wydajność, wręcz przeciwnie, jest wykonywany więcej.

Share

Pin

Tweet

Send

Share

Send