Share

Pin

Tweet

Send

Share

Send

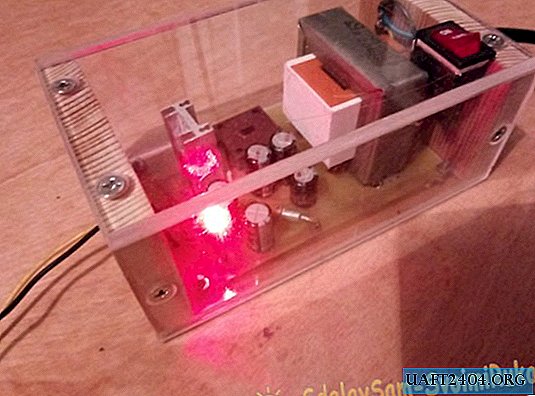

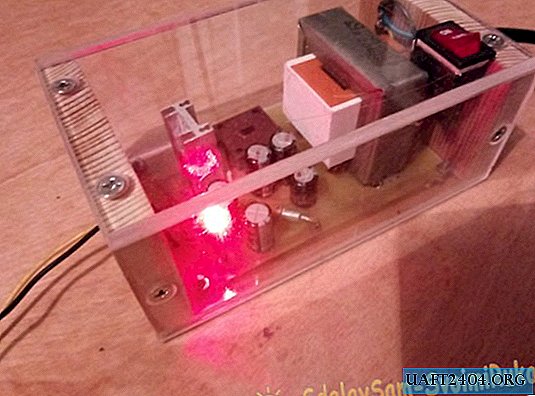

Poniżej opisano proces tworzenia domowej roboty przezroczystej skrzynki na zasilacz przy użyciu tylko prostych i niedrogich narzędzi. Istnieje również wiele przydatnych zaleceń dotyczących przetwarzania pleksiglasu. Dowiesz się, jak go wyciąć, dopasować części do rozmiaru, wywiercić w nich otwory, w tym prostokątne. Jeden z najprostszych sposobów łączenia drewna i pleksi jest wyraźnie pokazany. Ponadto istnieją informacje o tym, jak jeszcze można połączyć te materiały razem.

Narzędzia i materiały

Aby zrobić domowej roboty przezroczystą obudowę, będziesz potrzebować następujących materiałów eksploatacyjnych:

- przezroczysta pleksi o grubości około 5 mm;

- drewniana deska lub sklejka o grubości co najmniej 10 mm;

- śruby z łbem stożkowym - 12 sztuk;

- małe śruby z nakrętkami - 4 szt;

- przycisk prostokątny dla 250 V i co najmniej 2 A;

- papier ścierny o ziarnistości P100 i P240;

- mineralny lub syntetyczny olej silnikowy;

- zmontowana płytka drukowana z otworami montażowymi.

Aby uzyskać gotowy produkt z powyższego, należy przygotować takie narzędzia i urządzenia (specjalnie brane są tylko niedrogie i tanie):

- wiertarka elektryczna;

- wiertła do drewna o średnicy 3 mm i 10 mm;

- pogłębiacz;

- piła do drewna;

- zacisk;

- piła do metalu z ostrzem;

- Śrubokręt krzyżakowy

- władca;

- czarny marker.

Jeśli masz do dyspozycji wyrzynarkę elektryczną, frez, śrubokręt i szlifierkę, wszystko to znacznie przyspieszy proces produkcji. Jest to jednak dość łatwe bez tych dość drogich narzędzi. W końcu jednym z kluczowych zadań materiału jest pokazanie, jak zrobić przezroczystą obudowę przy użyciu tylko narzędzi budżetowych.

Produkcja drewnianych ścian nadwozia

Zacznijmy od najprostszej operacji, to znaczy od produkcji części ciała z drewna, czyli jego ścian końcowych. Do tych celów możesz wziąć drewniane deski o grubości co najmniej 10 mm lub sklejki o tym samym rozmiarze. Zrobią to nawet resztki platbandu lub obszytej podszewki. Nie zaleca się stosowania płyt wiórowych lub płyt OSB, ponieważ materiały te nie są bardzo odpowiednie do produkcji małych przedmiotów.

Wymiary części w prezentowanym przykładzie wynoszą 70 x 50 x 10 mm. Oczywiście, jeśli wykonasz nadwozie dla któregoś ze swoich produktów, szerokość i wysokość ścian końcowych są wybierane indywidualnie. Wskazane jest pozostawienie niezmienionej grubości drewna, ponieważ trudno będzie ręcznie wykonać prawidłowe otwory w cieńszych półfabrykatach.

Cięcie takich prostych elementów jest najtańsze przy użyciu zwykłej piły do drewna. Aby uzyskać dokładniejszy wynik, zaleca się stosowanie skrzynki uciosowej i brzeszczotu. W rzeczywistości takie małe puste miejsca można nawet wykonać piłą do metalu. Ponownie, jeśli masz układankę elektryczną - zadanie jest tylko uproszczone.

Znacznie ważniejsze jest cięcie drewnianych wykrojów, ich regulacja. Muszą być absolutnie identyczne, a jednocześnie mieć kształt prostokątnego prostopadłościanu. Bez profesjonalnego narzędzia stolarskiego problem ten można rozwiązać za pomocą tylko jednego zacisku i papieru ściernego o ziarnistości P100. Materiał ścierny jest zamocowany na płaskiej powierzchni, a części są połączone ze sobą i polerowane, aż twarze zostaną całkowicie dopasowane.

Produkcja elementów z pleksiglasu

Praca z pleksiglasem bez żadnych maszyn CNC jest nieco bardziej skomplikowana niż z drewnem. Chociaż jest to dość plastyczny, na pierwszy rzut oka materiał, ale jeśli jest niewłaściwie przetworzony, stale topi się, pęcherzyki, pęknięcia i zadrapania. Jest jednak całkiem możliwe poradzenie sobie z tymi trudnościami, uzbrojony w informacje przedstawione poniżej.

Przede wszystkim określamy wymiary części. Są one wybierane w zależności od długości i szerokości ścian końcowych wykonanych z drewna. Najpierw tworzone są dowolne dwie przeciwległe strony, a następnie kilka pozostałych. Jeśli ktoś będzie zainteresowany, w tym przykładzie wymiary ścian bocznych wynoszą 140 x 70 mm, a góra i dół - 140 x 50 mm.

Teraz o cięciu pleksi. Najtańszym i najbardziej niezawodnym sposobem cięcia tego materiału jest użycie konwencjonalnej metalowej piły do metalu. Możesz również ciąć za pomocą specjalnego noża, domowych urządzeń, grawerów, wyrzynarek elektrycznych, frezów itp.

Jeśli jednak zdecydowano się użyć piły do metalu, to przed wykonaniem pracy musisz nauczyć się kilku sztuczek, aby uniknąć znanych problemów. Po pierwsze, przy takim piłowaniu pleksi może stopić się z powodu tarcia. Po drugie, znaczniki wykonane markerem mogą być trudne do zmycia, szczególnie jeśli są trwałe. Po trzecie, pleksi jest bardzo łatwo porysowany, co prawie psuje wygląd gotowego produktu (jak na zdjęciach w przykładzie).

Rozważymy więc metody rozwiązania powyższych problemów. Aby zapobiec stopieniu się pleksiglasu podczas cięcia blachą, należy go wstępnie obrobić konwencjonalnym olejem silnikowym. Ponadto można nasmarować zarówno samo ostrze, jak i linię cięcia. Jeśli nałożysz olej na pleksi, będzie można go bez problemu ciąć nawet za pomocą elektrycznej wyrzynarki, a materiał nie stopi się w tym samym czasie.

Pierwszą rzeczą, która przychodzi na myśl przy zmywaniu trwałego markera, jest zwykły alkohol medyczny. Tak Radzi sobie ze śladami znacznika, ale jest jedna uciążliwość. Faktem jest, że gdy alkohol dostanie się na krawędź szkła organicznego, powoduje zauważalne pęknięcia. Aby uniknąć takich problemów, do znakowania lepiej jest używać zwykłego pisaka. Jeszcze lepszą opcją byłby gwóźdź, który z łatwością rysuje linię cięcia na pleksi.

I ostatnia chwila. Aby chronić szkło akrylowe przed przypadkowymi zarysowaniami, przed cięciem i obróbką należy je uszczelnić zwykłą taśmą maskującą. W przykładzie przedstawionym na zdjęciu nie zostało to zrobione, a wynik można wyraźnie zobaczyć. Chociaż wszystkie prace zostały przeprowadzone bardzo ostrożnie. Taśma maskująca nie zakłóca piłowania, szlifowania, wiercenia ani montażu. Problem ze śladami znacznika znika automatycznie.

Po wycięciu części z pleksiglasu należy je odpowiednio dobrać. Można to również zrobić na papierze ściernym, zamontowanym na równej podstawie. Materiał również się stopi, ale w tym przypadku lepiej nie używać oleju. O wiele bardziej wydajne jest używanie zwykłej wody - doskonale schłodzi pleksi podczas szlifowania, zapobiegając jej stopieniu.

Prostokątny otwór z pleksiglasu

Jeśli z okrągłymi otworami wszystko jest mniej więcej jasne, to bez specjalnych narzędzi, aby zrobić prostokątne gniazdo lądowania dla tego samego przełącznika, nie jest tak proste. Istnieją dwa sposoby rozwiązania tego problemu. Oba są proste.

Jeśli istnieje ta sama wyrzynarka elektryczna (lub ręczna), po prostu wywierć małe otwory w rogach przyszłego gniazda, włóż pilnik do paznokci do jednego z nich i pracuj wzdłuż obwodu. Nie zapomnij o smarowaniu. Jeśli nie ma wyrzynarki, bierzemy konwencjonalne wiertło, którego średnica jest jak najbardziej zbliżona do szerokości gniazda montażowego na obudowie. Wywiercamy jeden lub dwa otwory, a następnie kończymy do kształtu prostokątnego, używając zwykłego taniego pilnika.

W tym drugim przypadku przetwarzanie będzie znacznie szybsze i łatwiejsze, jeśli pleksi zostanie wcześniej unieruchomiona. Warto również najpierw pracować z pilnikiem pod kątem 45 stopni po obu stronach przedmiotu obrabianego, a dopiero potem wyrównać powierzchnię pod kątem prostym.

Montaż korpusu z drewna i pleksi

Po wykonaniu wszystkich wykrojów pozostaje tylko złożyć je w jeden produkt. Na początek przeanalizujemy opcje mocowania pleksi do drzewa. Klej w tym przypadku nie jest całkiem odpowiedni, ponieważ jego ślady będą widoczne przez przezroczysty materiał. Spójrz na koniec, to wszystko nie będzie bardzo.

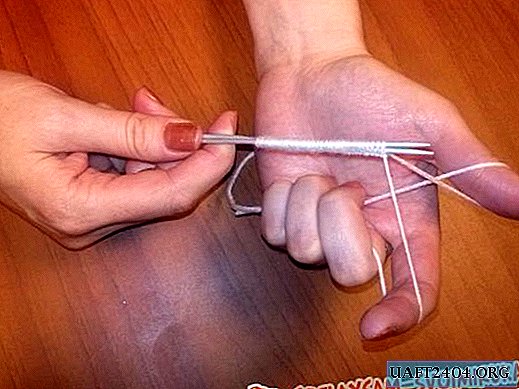

Najprostszym podejściem są śruby z łbem stożkowym. Jeśli są dystrybuowane symetrycznie, nie zepsują wyglądu produktu. Aby zmontować w ten sposób, potrzebujesz wiertła, wiertła o średnicy mniejszej niż sam sprzęt, a także pogłębiacza.

Dwa sąsiadujące ze sobą półfabrykaty są łączone i mocowane do siebie za pomocą zacisku. Lepiej jest użyć dwóch małych, ponieważ siła ściskająca odgrywa tutaj dużą rolę. Faktem jest, że gdy wiertło przechodzi przez pleksi do drzewa ze słabym unieruchomieniem części, są one koniecznie przemieszczane, co jest niedopuszczalne. Kiedy otwory będą gotowe, usiądź pod głowicą i wkręć śruby. Robimy to samo ze wszystkimi ścianami skrzynki.

Warto również zauważyć, że użycie wkrętów samogwintujących nie zawsze jest najlepszym podejściem do rozwiązania takich problemów. Takie połączenie straci siłę po kilku złożeniach i demontażach. Dlatego należy go używać tylko w przypadkach, gdy urządzenie nie będzie często otwierane.

Jeśli potrzebujesz przezroczystej skrzynki z możliwością niekończącego się demontażu, zamiast śrub samogwintujących użyj specjalnych gwintowanych tulei i śrub z łbem stożkowym. W takim przypadku najpierw tuleje wkręca się w drzewo, a śruby są już wkręcone w nie. Takie połączenie absolutnie nie jest gorsze od śrub samogwintujących pod względem wytrzymałości, ale pod względem funkcjonalności wygrywa kilkakrotnie.

Po próbnym montażu skrzynki pozostaje tylko zintegrować z nią wypełnienie. Aby naprawić płytkę drukowaną, otwory są wykonane w dolnej części, a śruby z nakrętkami służą do naprawy. Jeśli istnieją specjalne stojaki do montażu radiowego z odpowiadającymi im gwintami, lepiej jest ich użyć. Przycisk pokazany w przykładzie jest naprawiony sam. Ponadto zapewniamy wyjścia dla przewodów lub otworów na złącza i zbieramy wszystko zgodnie ze schematem. Jeśli jest taka potrzeba, dodaj gumowe lub plastikowe nogi.

W rezultacie otrzymujemy doskonałą przezroczystą skrzynkę na nasze rzemiosło. Pomimo dość delikatnego wyglądu jest dość trwały. Ponadto pleksi nie przewodzi prądu, ponieważ obudowa jest bezpieczna z tego punktu widzenia. Jeśli nie podoba ci się obecność drewna w produkcie, możesz zamiast tego użyć grubej pleksi. Jednak w przeciwieństwie do drewna będzie musiał wyciąć gwinty na śruby lub tuleje.

Share

Pin

Tweet

Send

Share

Send