Share

Pin

Tweet

Send

Share

Send

Podczas spawania są chwile, w których konieczne jest jednoczesne złapanie części i przytrzymanie jej pod określonym kątem. Do takiej pracy potrzebne są dwie osoby lub specjalne narzędzie. Najczęściej stosowany zacisk. Za jego pomocą napraw zestaw części we właściwej pozycji. Jednak zacisk ma wiele wad. Dlatego potrzebujesz specjalnego uchwytu magnetycznego, który pomoże wykonać tę pracę szybko i bez niepotrzebnych problemów.

Zalety narożnika magnetycznego do spawania

- W stanie utrzymać obie metalowe części, co uwalnia ręce do wykonywania głównej pracy.

- Nie blokuje dostępu do skrzyżowania, co czyni go lepszym niż zacisk.

- Umożliwia utworzenie kilku opcji kątów.

- Łatwy w użyciu.

- Nie wymaga dużych nakładów produkcyjnych.

Proces wytwarzania narożnika magnetycznego

Po pierwsze potrzebujemy dysku magnetycznego o średnicy ~ 15 cm i średnicy wewnętrznej ~ 5 cm. Konieczne jest również posiadanie kwadratów blachy o grubości 3 mm i boku 20 cm. Bardzo ważne jest, aby boki kwadratu były idealnie równe. Pożądane jest, aby grubość magnesu nie przekraczała materiału najczęściej używanego w pracy. Najlepsza opcja to 1-1,5 cm.

Umieszczamy magnes na środku kwadratu i otaczamy go znacznikiem, aby utworzyć znaczniki. Następnie nakładamy linie cięcia na metal, co należy zrobić, aby utworzyć wzór.

Zaciskamy przedmiot w imadle i za pomocą turbiny odcinamy nadmiar elementów.

Stosujemy wynikową część do drugiego kwadratu, aby zakreślić jego kontury. Następnie usuwamy z niego nadmiar za pomocą turbiny.

Łączymy dwa uzyskane przedmioty razem i chwytamy je przez spawanie. Teraz możemy wykonać jedną operację, natychmiast na dwóch częściach.

Następnie potrzebujemy dwóch połączeń gwintowanych. Instalujemy magnes na obrabianym przedmiocie, przykładając go do wcześniej wyznaczonego miejsca. Następnie rozdzielamy sprzęgło na jego obwodzie, w tej samej odległości od siebie. Zaznaczamy ich pozycję markerem.

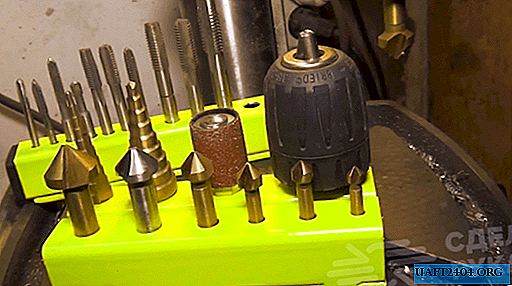

Usuwamy złącza. Zaznaczamy otwory w środku położenia złączek. Następnie za pomocą wiertła odpowiadającego średnicy otworu w złączu wykonujemy otwory w naszym przedmiocie obrabianym. To dzięki nim zostaną zainstalowane śruby do mocowania.

Następnie spawamy kawałek rury do przedmiotu obrabianego o średnicy wewnętrznego otworu magnesu. Naprawiamy to w tym miejscu. W rezultacie otrzymaliśmy część, którą można zacisnąć w uchwycie tokarki.

Za pomocą wiertarki i noża na maszynie tworzymy otwór równy wewnętrznej średnicy pierścienia magnetycznego.

Usuwamy spawaną rurę i myjemy naszą część. Jednocześnie bardzo ważne jest, aby uzyskać idealnie równe krawędzie, utrzymując narożniki w jednej linii. Dlatego będziesz musiał pracować nie tylko z maszyną do szlifowania, ale także z pilnikiem. Tworzymy rodzaj narzędzia pomiarowego, co oznacza, że dokładność pracy musi być najlepsza.

W następnym kroku będziemy potrzebować do nich łączników i śrub.

Przedmioty obrabiane są odłączane i czyszczone. Następnie magnes i sprzęgła są montowane na jednym z nich.

Z góry są przykryte drugim półfabrykatem, ustalając położenie śrubami przez złącza, ale nie dokręcając ich do końca.

Na ostatnim etapie struktura jest dopasowywana i sprawdzana pod kątem zgodności z narożnikami. Dopiero wtedy dokręć śruby. Szablon magnetyczny jest gotowy do pracy.

Share

Pin

Tweet

Send

Share

Send