Share

Pin

Tweet

Send

Share

Send

Pralki często zawodzą, przy jednoczesnym zachowaniu pełnej wydajności silnika. Jego moc i rzeczywista prędkość dobrze nadają się do wykorzystania tej części zamiennej do produkcji domowych maszyn. Jak się okazało, taki napęd elektryczny jest również idealnym rozwiązaniem do instalacji na prowizorycznej szlifierce.

Zastosowane materiały

Żeby nie trzeba było tyle:

- silnik z maszyny;

- jego natywny kondensator rozruchowy;

- część maszyny do poszycia blach;

- 4 gumowe nóżki z podkładki;

- arkusz sklejki;

- kawałek rurki o grubości 5 cm i średnicy wewnętrznej 14 mm;

- 2 identyczne łożyska;

- uszczelniacz do szkła;

- blacha o przekroju 8 mm;

- narożnik 63x63 mm;

- rura profilowa 40x40 mm;

- rura profilowa 30x30 mm;

- wydłużona nakrętka;

- taśma stalowa o przekroju 10 mm;

- amortyzator gazowy do mebli;

- przycisk zasilania;

- korki plastikowe 30x30 i 40x40 mm;

- śruby i nakrętki M12, M10, M6 i M5.

Główny szczegół całej konstrukcji:

Proces produkcji młynka z silnika pralki

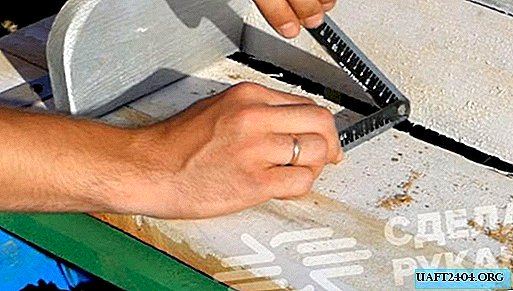

Na początek wykonałem rolki napinające.

To jest metal fabryczny. Nasze będą domowe, drewniane. Sklejka odporna na wilgoć nadaje się do ich produkcji, jej grubość nie jest tak ważna.

Z niego musisz zrobić naleśniki, które następnie przykleja się do wałka. Najpierw instaluję wiertło na drzewie o średnicy 102 mm. Na wałek prowadzący wyciąłem 9 naleśników ze sklejki. Liczba kół zależy od grubości istniejącej sklejki i szerokości taśmy, która zostanie następnie użyta.

Teraz musisz przykleić naleśniki. Najpierw musisz je trochę zmielić, aby usunąć wióry z korony. Smaruję bok kół klejem PVA i tworzę szeroki wałek wielowarstwowy. W celu normalnego klejenia mocuję obrabiany przedmiot pod prasą.

Gdy wałek napędowy jest suchy, można wykonać wałek napędzany. Używa się do niej korony 64 mm. Ponownie za pomocą wiertarki wyciąłem 9 naleśników z tej samej sklejki i przykleiłem pod prasą.

Aby zapobiec rozwarstwieniu rolek po ich wyschnięciu, wykonałem w nich 2 boczne otwory i dodatkowo wyciągnąłem parę śrub po każdej stronie.

Przeprowadzam wyważanie rolek w tokarce, lekko szlifując nierówności i uzyskując gładkość obrabianych przedmiotów.

Aby zamocować rolkę napędową na wale silnika, musisz wykonać adapter. W tym celu stosuje się kawałek grubościennej rurki.

W większości przypadków wymagana będzie rura o średnicy wewnętrznej 14 mm. Aby dokręcić rurkę na wale silnika elektrycznego, wiercę otwór i przecinam gwint M5. Na drugim końcu rury spawam śrubę M12.

Rozszerzyłem otwór rolki napędowej, aby dopasować rurkę do połowy głębokości. Reszta wąskiej części będzie zawierać gwint ze śruby M12.

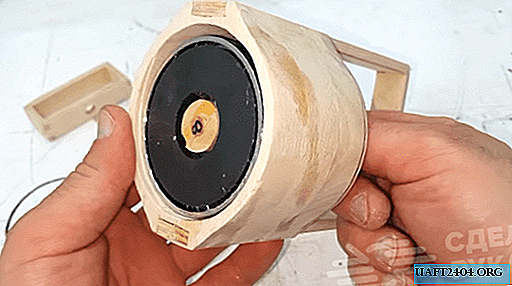

W napędzanym wałku należy umieścić parę łożysk, po jednym z każdej strony. Ich rozmiar nie jest tak ważny, można użyć dowolnej, najważniejszej, do odpowiedniej średnicy wewnętrznej. Przygotowuję miejsca do lądowania do łożysk na tokarce.

Aby wygładzić powierzchnię wałków, postanowiłem pokryć je klejem do szkła. Aby to zrobić, naprawiam je na przemian w tokarce i równomiernie rozmazuję na obwodzie i na końcach.

Teraz musisz zrobić ramkę do montażu silnika elektrycznego. Jako podstawę używam blachy o przekroju 8 mm. Wycinam prostokąt o bokach od 220 do 310 mm.

Do bezpośredniego montażu silnika potrzebne są 2 rogi. Przygotowuję długości 130 mm. Pod silnikiem elektrycznym idealnie pasował 63. róg.

Kładę stalową płytę na płaskiej powierzchni, kładę narożnik i silnik, a następnie wykonuję oznaczenie do wiercenia otworów montażowych wiertłem 6 mm.

Aby w przyszłości róg nie kolidował ze śrubą mocującą rolki napędowej, musisz wybrać metal w pobliżu wału. Najłatwiej jest wyciąć mały trójkąt.

Rogi montuję na silniku elektrycznym za pomocą czterech nakrętek M6 z podkładką dociskową.

Instaluję silnik z mocowaniami na miejscu, wykonuję oznaczenia i przyspawam rogi do podeszwy maszyny.

Wycinam pustą długość 300 mm z rury profilowej 40x40. Wykonuję kolejny odcinek o tej samej długości, ale już z rury profilowej 30x30 mm.

Teraz musisz zrobić mechanizm regulacji taśmy. Aby rozpocząć, weź wydłużoną nakrętkę i obróć jej krawędzie.

Spawam go do taśmy stalowej o przekroju 10 mm. Wywiercam otwór w pasku i wycinam gwint M10 dla śruby, na której zamocowany zostanie napędzany wałek.

Następnie z uprzednio przyciętej rury kwadratowej 30x30 przyspawano element w kształcie litery L. Spawałem nakrętki, aby naprawić wykonany pasek. Zamocował również nakrętkę za pomocą śruby na prostopadłej ścianie kwadratu naprzeciwko główki śruby, na której zamontowany zostanie napędzany wałek. Skręcając lub odkręcając krótką śrubę, można zmienić kąt rolki, a tym samym ustawić maszynę.

Umieszczam rurę profilową 40x40 pionowo na platformie maszyny i spawam ją. Jednocześnie próbuję na miejscu, aby napędzany wałek znajdował się naprzeciwko prowadnicy, która z kolei jest zamontowana na wale silnika.

Aby zapewnić gładkie napięcie taśmy, konieczne jest zainstalowanie amortyzatora mebli gazowych między pionową rurą 40x40 a uchwytem rolki 30x30 w kształcie litery L.

Platformę wsparcia dla maszyny wykonuję z dostępnych materiałów. Za pomocą małego odcinka rury profilowej 40x40 i 63-go rogu. Zrobiłem wycięcie na rurze, aby zwiększyć obszar spawania. Narożnik został przymocowany śrubami, ponieważ będzie musiał zostać usunięty podczas konserwacji. Zrobiłem wszystkie puste miejsca bez wstępnego rozmiaru, po prostu dopasowując je na miejscu.

A teraz przygotowuję stół do nacisku na obrabiane przedmioty. Aby to zrobić, używam tej samej blachy o przekroju 8 mm. Szerokość stołu wynosiła 80 mm.

Przygotowuję podstawę do stołu. Aby to zrobić, weź rurę o długości 40 x 40 120 mm. Wywiercam w nim otwór, szlifuję powierzchnię końcową półkolem i przecinam gwint M10. Wykonywanie małych metalowych uszu. Będą działać jak pętle. Przyspawam uszy do blatu.

Teraz odcinam nici w podeszwie maszyny pod 4 miękkimi gumowymi nogami, aby zminimalizować wibracje. Można je zdemontować ze zepsutej pralki. Natychmiast odciąłem półfabrykat od jego korpusu w celu wytworzenia ochronnej obudowy. Przecinam pasek o szerokości 130 mm na całej długości, a następnie skracam go na miejscu.

W imadle używającym młotka, drewnianych klocków i innych urządzeń, pasek musi być zagięty i wywiercić w nim otwory, aby uzyskać pełną osłonę ochronną. Wszystkie szczegóły są gotowe.

Dysponując wszystkimi niezbędnymi częściami, maluję elementy maszyny.

Czas na kompilację. Wszystko idzie jak konstruktor. Musisz trochę majstrować przy przycisku, kondensatorze i drutach lutowniczych. Udało mi się nawet znaleźć 2 plastikowe korki pod rurą 30x30 i jedną pod 40x40, więc wszystko wygląda dobrze.

Jak wynika z weryfikacji, moc silnika wystarcza do pełnego działania maszyny. Dzięki zastosowaniu amortyzatora gazowego na rolkach można zainstalować taśmę szmerglową o różnych długościach, dzięki czemu można korzystać z fabrycznych materiałów eksploatacyjnych zamiast samodzielnie przyklejać taśmę szlifierską.

Share

Pin

Tweet

Send

Share

Send