Share

Pin

Tweet

Send

Share

Send

Oczywiście możesz kupić gotowy produkt w sklepie, wydając określoną kwotę. Dla tych, którzy nie mają dodatkowych pieniędzy i pragną pracować rękami, sugeruję samodzielne wykonanie ostrzałki do noży. Używamy do tego niepotrzebnych materiałów, które prawie nic nie kosztują, a urządzenie będzie działało nie gorzej niż fabryczne.

Jakieś zainteresowanie? No to chodźmy.

Niezbędne materiały i sprzęt

Będziemy potrzebować:

- pasek piaskowca, kamień szlifierski lub coś w tym rodzaju, osobiście polecam piaskowiec;

- wystarczająco silny magnes (a najlepiej dwa) o płaskim kształcie. Możesz zdemontować głośnik, który wygasł, a jeśli pojawi się nieużywany magnes neodymowy, jest super;

- urządzenie do pomiaru kątów. Odpowiedni jest tutaj zwykły plac szkolny z gotowym wymaganym kątem (w moim przypadku 30 °);

- cienki metalowy pręt (użyłem miedzi);

- kilka kawałków cienkiej deski;

- prostokątny wspornik, który zwykle służy do mocowania półek do ścian;

- cyjanoakrylan, powszechnie znany jako super klej;

- soda oczyszczona;

- i nie uwierzycie - nóż)).

Z narzędzi będziesz potrzebować szlifierki (szlifierki), pilnika i piły.

Środki bezpieczeństwa

Opieram się na założeniu, że osoba, która czasami pracuje rękami, doskonale zdaje sobie sprawę z potencjalnych zagrożeń, które mogą wystąpić w przypadkach:

- praca z narzędziami elektrycznymi;

- użycie ostrych przedmiotów tnących;

- przebieg niektórych reakcji chemicznych.

Do pracy

Przymocuj magnes (lub dwa magnesy, takie jak mój) do drewnianego klocka. Aby to zrobić, wlej cienką warstwę sody na pasek, zwilż go kroplami super kleju i przyklej magnes.

Wykonujemy lub otrzymujemy gotowy blok piaskowca. Z piaskowca wyciąłem kilka prostokątnych prętów (w rezerwie). Służy do tego młynka i specjalnego dysku do cięcia granitu. Powierzchnia pręta została wyrównana za pomocą szlifierki. Zajęło to dosłownie kilka minut. Natychmiast zalecam wykonanie kilku pasków.

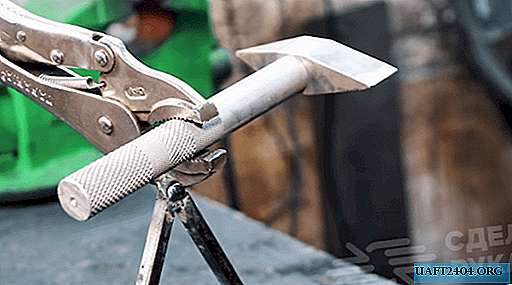

Za pomocą młynka dodatkowo wyrównałem tylną, niedziałającą stronę pręta, do której zostanie przyklejony pręt. Zaostrzyłem również sam pręt, aby zwiększyć obszar kontaktu z drążkiem.

Ponadto, zgodnie z technologią, którą już znasz, za pomocą sody i super kleju łączę pręt z prętem. Wypolerowałem powstały monolit z sody i kleju, nadając mu bardziej atrakcyjny (jak mi się wydawało) kształt.

Kąt ostrzenia

Teraz musisz określić linię cięcia drewnianego bloku, na którym przyklejone są magnesy. Należy to zrobić w taki sposób, aby zapewnić zamocowanie kamienia szlifierskiego pod kątem 30 stopni do płaszczyzny ostrza noża. Dlaczego dokładnie 30 stopni? Nie potrafię wyjaśnić, właśnie tak postanowiłem, a ty możesz wybrać swój kąt.

Umieszczamy pręt z magnesami na płaskiej powierzchni, umieszczając pod nim nasz prostokątny wspornik. Montujemy szablon trójkąt na magnesach z długą nogą. Opieramy szmerglowy kamień o krawędź pręta i ustawiamy go tak, aby pręt zbiegł się z przeciwprostokątną szablonu (lub równolegle do niego). Będzie to wymagane 30 stopni w stosunku do płaszczyzny magnesów, ponieważ najmniejszy z rogów naszego trójkąta z szablonem ma dokładnie tę wartość. Teraz musisz przesunąć wspornik wzdłuż pręta, aż pozycja pręta zbiegnie się z otworem w wsporniku, w który zostanie wstawiony. W tej pozycji zaznacz ołówkiem linię cięcia paska.

Podstawa naszego urządzenia

Nie ma tu szczególnie nic do powiedzenia. Spójrz na zdjęcie tego, co powinno się stać. Tak, mimo wszystko, soda + super klej to moc!

Sprawdzanie i regulacja kąta szlifowania

Po zakończeniu próbnego ostrzenia ostrza upewnij się, że kąt ci odpowiada. W otworze można wywiercić kilka otworów odpowiadających różnym kątom.

Testowanie

Podczas ostrzenia często zalecam zanurzenie kamienia szlifierskiego w wodzie.

Używanie noża wcale nie jest trudne. Magnesy niezawodnie ustalają nóż w wymaganej pozycji, wystarczy lekko przytrzymać go jedną ręką.

Co jeszcze można zrobić?

Po utworzeniu od początku kątów ostrzenia byłem przekonany, że zużycie kamienia szlifierskiego jest znikome. W każdym razie stworzyłem kilka osełek w rezerwie i w razie potrzeby je zmienię.

Ogólnie jestem zadowolony z działania urządzenia. Przyszła mi do głowy kolejna myśl - wykonanie osełki wykonanej z ceramiki do obróbki końcowej zaostrzonych krawędzi. Spróbuję to zaimplementować. Powodzenia wszystkim!

Oryginalny artykuł w języku angielskim

Share

Pin

Tweet

Send

Share

Send