Share

Pin

Tweet

Send

Share

Send

Z reguły takie urządzenia nie są jednorazowe i są przeznaczone do długotrwałego użytkowania. Dlatego cała tajemnica tkwi w ich wyjątkowej dokładności, dzięki czemu zweryfikowane wymiary mogą raz na zawsze zastąpić centymetr lub nawet zacisk.

Jedyną wadą tego, podobnie jak większości szablonów mebli i stolarki, jest całkowity brak personalizacji. Oznacza to, że jeśli wykonałeś go pod grubością płyty, powiedzmy 25 mm, a odstęp między dwoma kołkami tego samego połączenia wynosi 30 mm w środkach, to będzie tak i nic więcej. W przypadku innego rozmiaru konieczne będzie utworzenie innego szablonu.

Przeanalizujemy zastosowanie naszego szablonu na przykładzie wykonania małej ramy - skrzydła lub ramy fasady meblowej. Szybkie obliczenia pokazują, że nawet przy tworzeniu tak prostego produktu konieczne będzie zainstalowanie 12 kołków, co oznacza wywiercenie 24 dokładnych otworów. Tylko zaznaczenie ich zajmie dużo czasu, a dzięki szablonowi będzie to zrobione wiele razy szybciej. Zaczynajmy!

Materiały, narzędzia do tworzenia szablonu

Można sądzić, że takiej dokładności nie można wykonać gołymi rękami. Potrzebujemy okrągłego z wózkiem do cięcia pod kątem 90 ° i pionowej wiertarki. W przypadku warsztatów sprzęt ten nie jest szczególnie wyjątkowy, ponieważ dziś jest dość przystępny.

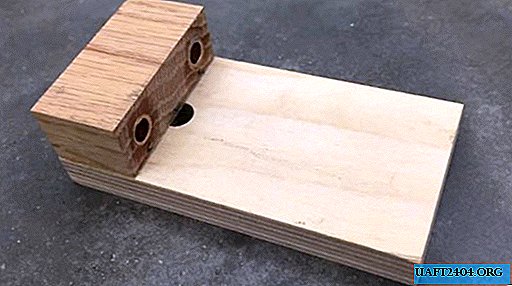

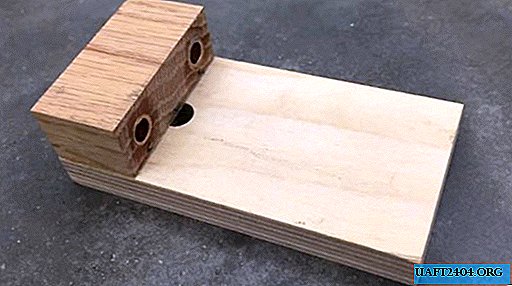

Materiałem na szablon są odpady produkcyjne. Dobrze słyszeliście, zrobimy to ze skrawków pustych miejsc, ponieważ wymiary są bardzo małe. Będziesz potrzebował kleju stolarskiego, wierteł o różnych średnicach i dobrego narzędzia pomiarowego - linijki lub suwmiarki. Ogólny widok naszego szablonu jest następujący.

Tworzenie szablonu dla kołków

Pierwszym krokiem jest wybranie pustego miejsca dla roboczej części szablonu. Idealne do tego celu są drewno liściaste: dąb, akacja, buk, jesion. Odsłaniamy linijkę na kole i przecinamy obrabiany przedmiot, szerokość wynosi 5 cm, przecinamy obrabiany przedmiot pod kątem prostym z suportem na tym samym kole. Długość - 2,5-3 cm.

Teraz musisz oznaczyć go tak dokładnie, jak to możliwe pod otworami roboczymi. Ale jeśli zostaną pozostawione bez ochrony, drewno z wielu wierteł bardzo szybko wybuchnie, a szablon stanie się niedokładny. Aby tego uniknąć, wybieramy kilka segmentów metalowej rury o wewnętrznej średnicy 8 mm (jest to rozmiar standardowego kołka meblowego) i robimy z nich pasujące rękawy do szablonu.

Wiercimy dla nich otwory na pionowej maszynie. Interwał środkowy jest ustalany na podstawie naszych detali, które przetwarzamy przy użyciu szablonu (w naszym przypadku jest to około 3 cm).

Z małego kawałka sklejki (grubość 8-10 mm) wykonujemy uchwyt-uchwyt. Tniemy go na okręgu wzdłuż szerokości części roboczej, czyli 5 cm.

Zmierząc rozmiar długości części roboczej, umieszczamy znak na środku tej sklejki. Wiercimy otwór przelotowy o średnicy 9-10 mm. To będzie dziura technologiczna. Może być nieco rdzeniowy z przodu.

Używając suwmiarki, zaznacz środek między dwoma otworami roboczej części szablonu. Kładziemy znak na jego bocznej krawędzi.

Teraz możesz połączyć ze sobą dwie części szablonu, przyklejając je do stolarki lub kleju PVA.

Przyszła kolej na umieszczenie metalowych tulei do wiercenia w naszym szablonie. Jeśli otwory nie zostaną poluzowane, będą dobrze trzymać bez kleju. Możesz je wcisnąć za pomocą ręcznego zacisku stolarskiego.

Nasz szablon jest gotowy, teraz możesz go sprawdzić w akcji. Muszą pracować, dociskając zacisk do przedmiotu obrabianego. Jak widać, wszystko działa świetnie!

Technologia korzystania z takiego urządzenia jest bardzo prosta. Na płaskiej powierzchni konieczne jest ustawienie prefabrykowanej konstrukcji, aby można było zaznaczyć punkty środkowe wszystkich wiązań. Można to zrobić ręcznie, bez ruletki. W miejscu parowania elementów wykonuje się identyczne oznaczenie obu łączonych części, a na obu przedmiotach występuje niewielkie ryzyko.

Ponadto wszystko jest jak radełkowane: szablon przez otwór kontrolny jest wyśrodkowany oznaczeniami na częściach i zaciśnięty za pomocą zacisku. Otwory wiercone są bez dodatkowych pomiarów. Głębokość wiercenia jest regulowana przez długość wiertła lub za pomocą wymiennego ogranicznika.

Pozostaje wszystkie szczegóły przed złączem, aby dobrze nasmarować klejem, i zmontować, naciskając złącza za pomocą zacisków. W tak prosty sposób można łatwo uniknąć różnic grubości podczas łączenia prefabrykowanych elementów, ich późniejszego szlifowania i zmian ich grubości.

Tak wiele niedociągnięć rozwiązuje jeden mały prosty szablon!

Share

Pin

Tweet

Send

Share

Send