Share

Pin

Tweet

Send

Share

Send

W rzeczywistości są to zmiany techniczne, które nie są tak trudne i drogie do zrobienia w domu własnymi rękami.

Jedną z tych opcji, opartą na bezszczotkowym silniku prądu stałego, chcemy przedstawić dzisiaj. Autor proponuje ponowne zamontowanie takiego silnika z pralki do generatora, w szczególny sposób lutując wiodące cewki stojana. Po takiej przeróbce silnik można wykorzystać do turbiny wiatrowej. A jeśli wyposażysz go w urządzenie pobierające wodę, takie jak turbina Pelton, możesz zbudować generator hydroelektryczny.

Niezbędne materiały i narzędzia

Jak zapewne już zrozumiałeś, dzisiaj potrzebujemy tylko samego silnika z pralki. Autor zastosował inwerterowy silnik prądu stałego z amerykańskiej pralki Fisher & Paykel. Podobne silniki są używane w swoich produktach przez LG, która jest obecna na naszym rynku krajowym.

Będziemy również potrzebować:

- Lutownica, topnik i lut;

- Gorący klej;

- Drobnoziarnisty papier ścierny - nulevka.

Narzędzia: szczypce, szczypce, nóż do malowania.

Przejdź do ponownego zamontowania silnika

Do pracy konieczne będzie zdemontowanie silnika z korpusu maszyny. Składa się z trzech głównych części:

- Stojan - okrągła platforma z wiodącymi cewkami uzwojenia umieszczonymi wzdłuż zewnętrznej krawędzi koła;

- Wirnik - pokrywa, plastikowa lub metalowa z plastikowym rdzeniem. Magnesy trwałe są umieszczone wokół obwodu wewnętrznej ściany;

- Wał jest centralną częścią silnika, wyposażoną w łożyska do przekazywania energii kinetycznej do bębna pralki.

Będziemy pracować bezpośrednio ze starterem.

Przygotowanie stojana

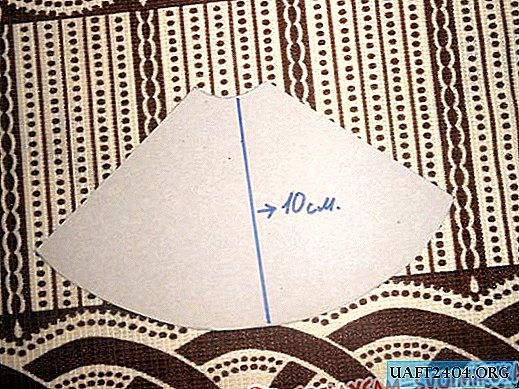

Kładziemy platformę silnika na stole i zabieramy się do pracy. Naszym celem jest lutowanie połączeń fazowych według innego schematu niż oryginał (zdjęcie).

Dla wygody można oznaczyć grupy 3 cewek markerem. Przecinamy każde z 6 wyjść cewek nożycami do drutu zgodnie ze schematem.

Przycięte krawędzie należy wygiąć śrubokrętem lub ręcznie, aby później wygodniej było z nimi pracować.

Każdy kontakt myjemy drobnoziarnistym papierem ściernym, aby poprawić przyczepność.

Kiedy wszystko jest gotowe i oczyszczone ze śmieci, łączymy się co drugą grupę trzech kontaktów. Ręczne skręcanie jest wzmocnione szczypcami.

Lutujemy skręt lutownicą za pomocą topnika i lutujemy cyną. Odblokuj skręt i przylutuj go od tyłu. Robimy to samo z resztą kontaktów. W rezultacie powinniśmy otrzymać siedem zwrotów akcji.

Pętle fazowe

Czyścimy grupę kontaktów używaną do zasilania silnika.

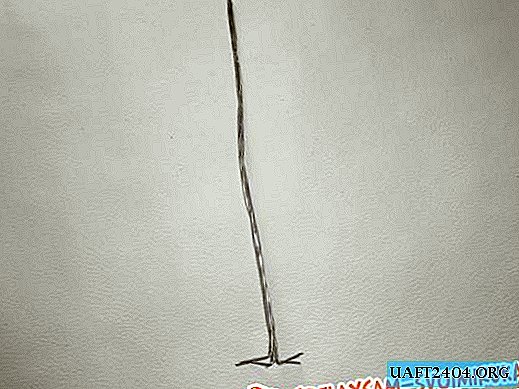

Teraz musisz zapętlić pozostałe 3 fazy. Wybieramy pierścień dla pierwszej fazy. Wykonujemy go z kawałka miedzianego kabla linkowego. Zaznaczamy i przycinamy do wielkości wewnętrznego koła platformy.

Odsłaniamy izolację na styku z wolnymi stykami i usuwamy je papierem ściernym. Zaczynamy lutować pierścień z grupy kontaktów, mijając każdy z siedmiu, kończymy na ostatnim kontakcie. Aby zapewnić niezawodne połączenia, przywiązujemy koniec styku do pierścienia.

Pętlę drugą i trzecią fazę analogicznie do pierwszej. Należy uważać, aby nie lutować sąsiadujących ze sobą kontaktów.

Aplikacja izolacyjna

Nasza modyfikacja silnika pod generatorem jest gotowa. Pozostaje tylko izolować zrosty na pierścieniu i cewkach. Wynalazca zastosował alternatywną metodę, stosując gorący klej jako izolator.

Według niego taka izolacja nigdy nie zawiodła. Jednak dla tych, którzy nie są pewni tej metody, warto użyć taśmy elektrycznej. Pod koniec pracy silnik jest montowany i można go wykorzystać w prefabrykowanym projekcie zespołu prądotwórczego.

Share

Pin

Tweet

Send

Share

Send