Share

Pin

Tweet

Send

Share

Send

Sprężarki z lodówek często działają nadal po awarii lub starzeniu się samej lodówki. Są mało wydajni, ale bezpretensjonalni w pracy. I wielu z nich wykonuje całkiem godne domowe instalacje. Pozwól nam i przekonamy się, jak można to zrobić własnymi rękami.

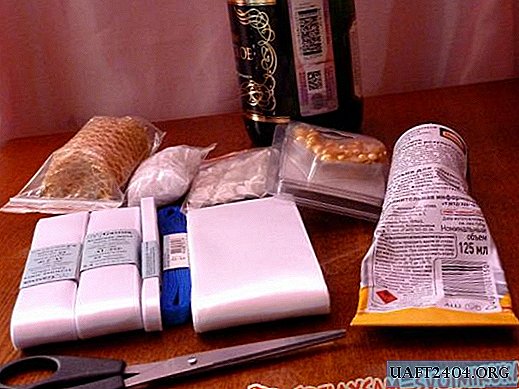

Szczegóły i materiały

Niezbędne szczegóły:

- 11 kg zbiornik propanu

- Złącze 1/2 cala z gwintem wewnętrznym i wtyczką;

- Blachy, szerokość - 3-4 cm, grubość - 2-4 mm;

- Dwa koła z platformą montażową;

- Sprężarka chłodnicza z lodówki;

- Adapter 1/4 cala

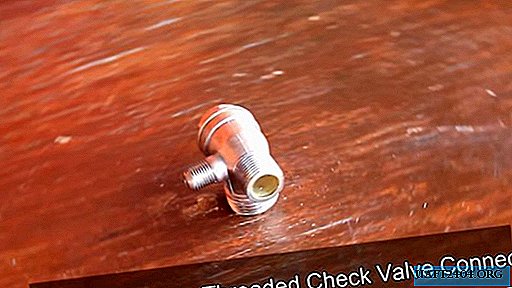

- Mosiężne złącze zaworu zwrotnego;

- Łącznik rur miedzianych ¼ cala - 2 szt .;

- Sprzęt do regulacji ciśnienia sprężarki;

- Śruby, wkręty, nakrętki, fumlent.

Narzędzia:

- Falownik spawalniczy;

- Śrubokręt lub wiertło;

- Frezy z powłoką tytanową;

- Turbina lub wiertło z dyszami ściernymi;

- Szczotka do metalu;

- Wałek do rur miedzianych;

- Klucze nastawne, szczypce. Lista

Montaż sprężarki

Krok pierwszy - przygotuj odbiornik

Dokładnie myjemy pusty cylinder ze skroplonego propanu wodą. Bardzo ważne jest, aby usunąć w ten sposób całą resztkową mieszaninę gazów wybuchowych.

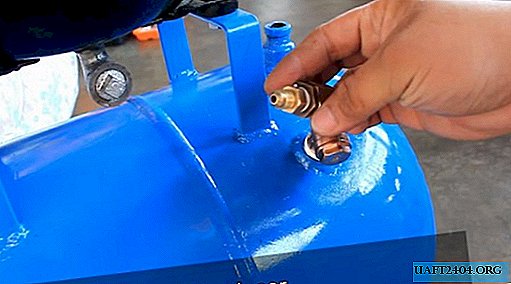

Kładziemy adapter na 1/4 cala w końcowym otworze cylindra. Spawamy go ze wszystkich stron i zatkamy śrubą.

Kładziemy odbiornik na kółkach i podpieramy. Aby to zrobić, weź kawałki metalowych płyt, zegnij je pod kątem i przyspawaj do ciała od dołu. Przyspawamy koła z platformą montażową do narożników. Przed odbiornikiem montujemy wspornik.

Krok drugi - zamontuj sprężarkę

Na górze odbiornika ustawiamy ramy montażowe sprężarki z metalowych płyt. Sprawdzamy ich pozycję za pomocą poziomu bąbelków i oparzymy. Kompresor jest montowany na śrubach mocujących za pomocą gumowych podkładek amortyzujących. W przypadku tego rodzaju sprężarki będzie zaangażowany tylko jeden wylot, przez który powietrze jest pompowane do odbiornika. Pozostałe dwie, ssące powietrze, pozostaną nienaruszone.

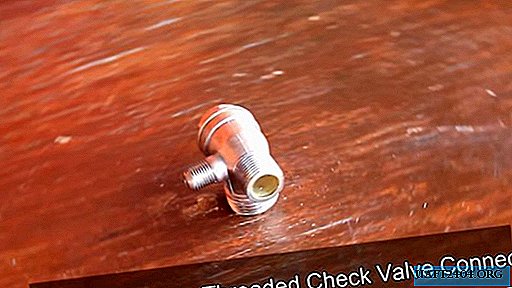

Krok trzeci - naprawiamy zawór zwrotny i adapter do urządzenia

Wybieramy odpowiedni młyn metalowy dla średnicy i wykonujemy otwór w obudowie do połączenia za pomocą śrubokręta lub wiertła. Jeśli na obudowie sprzęgła występują wystające formy, szlifujemy je wiertarką (do tego można użyć zwykłej szyny elektrycznej lub szlifierki z tarczą szlifierską).

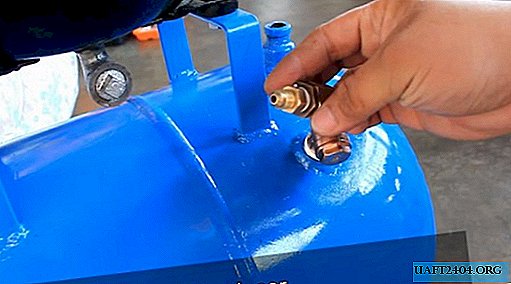

Odsłaniamy złącze w otworze i oparzamy je na obwodzie. Gwint wewnętrzny musi odpowiadać skokowi i średnicy gwintu na zaworze zwrotnym.

Do małych sprężarek używamy mosiężnego zaworu zwrotnego. Wylot do uwolnienia ciśnienia zagłusza się odpowiednią śrubą, ponieważ zawór spustowy jest już przewidziany w zespole regulacyjnym.

Aby zainstalować presostat lub presostat ze wszystkimi urządzeniami sterującymi, montujemy kolejny adapter 1/4 cala. Wykonujemy dla niego otwór w środku odbiornika, niedaleko sprężarki.

Obracamy zawór zwrotny za pomocą adaptera 1/2 cala.

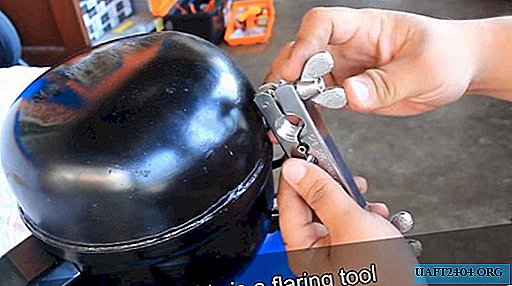

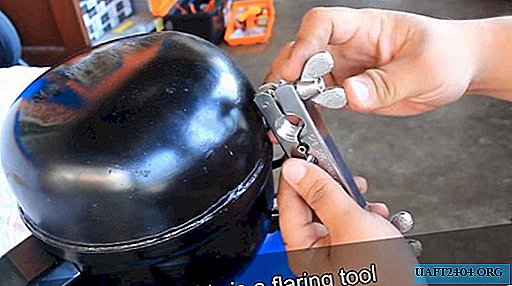

Łączymy wylot cylindra sprężarki i zawór zwrotny z rurką miedzianą. W tym celu używamy specjalnego narzędzia do rozszerzenia końców rur miedzianych i połączenia ich za pomocą mosiężnych adapterów gwintowanych. Zacieśniamy połączenie za pomocą kluczy nastawnych.

Krok czwarty - Zainstaluj sprzęt regulacyjny

Zespół urządzeń sterujących składa się z przełącznika ciśnienia (przełącznika ciśnienia) z czujnikiem sterowania, zaworem bezpieczeństwa lub zaworem bezpieczeństwa, złączki przejściowej z gwintem zewnętrznym oraz kilku zaworów i manometrów.

Przede wszystkim montujemy presostat. Musi być lekko podniesiony do poziomu sprężarki. Używamy tulei przedłużającej z gwintem zewnętrznym i przekręcamy przekaźnik przez fumlent uszczelniający.

Poprzez adapter instalujemy czujnik regulacji ciśnienia z manometrami. Uzupełniamy montaż zaworem bezpieczeństwa i dwoma zaworami do wyjść z węża.

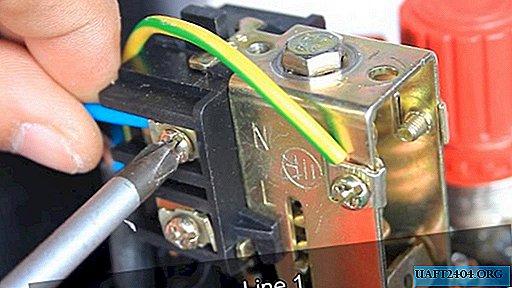

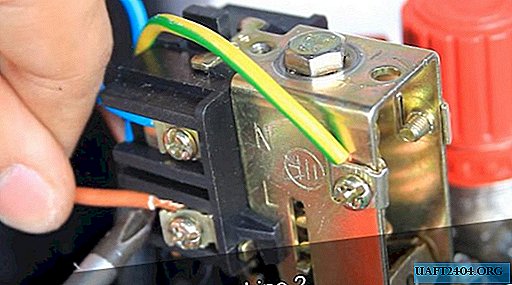

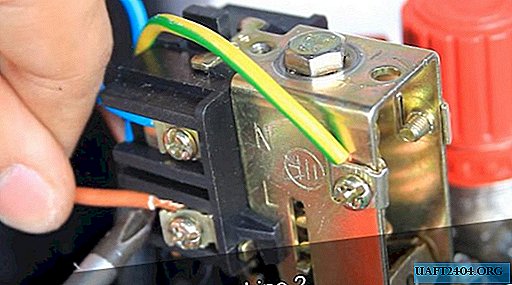

Krok piąty - Podłącz elektryka

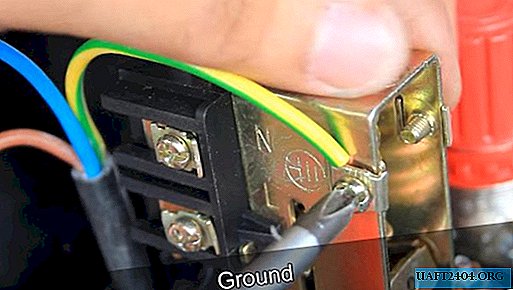

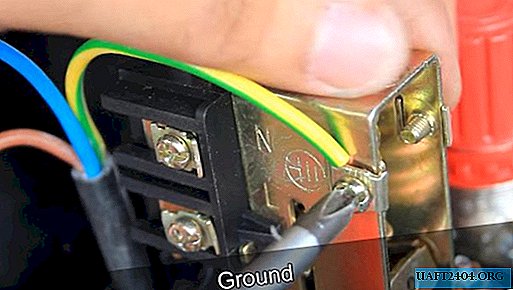

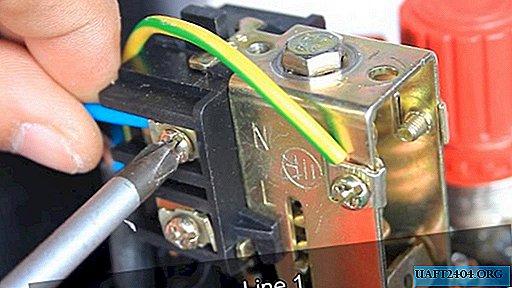

Demontujemy obudowę przełącznika ciśnienia za pomocą śrubokręta, otwierając dostęp do styków. Dajemy 3-żyłowy kabel do grupy styków i rozdzielamy każdy z przewodów zgodnie ze schematem połączeń (łącznie z uziemieniem).

W ten sam sposób wykonujemy wprowadzenie kabla zasilającego wyposażonego we wtyczkę do gniazdka elektrycznego. Obracamy pokrywę przekaźnika z powrotem na swoje miejsce.

Krok szósty - finalizacja i uruchomienie próbne

Aby przenieść jednostkę sprężarki, przymocowujemy specjalny uchwyt do ram sprężarki. Wykonujemy go ze skrawków profilu kwadratowej i okrągłej rury. Naprawiamy go na śrubach mocujących i malujemy na kolor sprężarki.

Podłączamy urządzenie do sieci 220 V i sprawdzamy jego działanie. Według autora, aby uzyskać ciśnienie 90 psi lub 6 barów, ta sprężarka potrzebuje 10 minut. Za pomocą czujnika regulacji kompresor włączany po spadku ciśnienia jest również regulowany za pomocą określonego wskaźnika wyświetlanego na manometrze. W jego przypadku autor skonfigurował instalację tak, aby kompresor włączył się ponownie od 60 psi lub 4 atm.

Była ostatnia operacja - wymiana oleju. Jest to ważna część konserwacji takich instalacji, ponieważ nie przewidziano w nich okna inspekcyjnego. Bez oleju takie maszyny mogą działać bardzo krótko.

Odkręcamy śrubę spustową na dole sprężarki i spuszczamy wodę do butelki. Odwracając sprężarkę na bok, wlej trochę czystego oleju i ponownie wkręć korek. Teraz wszystko jest w porządku, możesz użyć naszej sprężarki!

Wniosek

Sprzęt sprężarkowy jest uważany za mało wydajny i praktycznie domowy. Jest mało prawdopodobne, że pociągnie to za sobą pracę kilku narzędzi pneumatycznych. Ale może być stosowany do urządzeń o niskiej mocy, na przykład do aerografu lub pompowania opon. To także świetny sposób na użycie niepotrzebnej sprężarki chłodniczej i nadanie jej drugiego życia w domowym warsztacie. SharePinTweetSendShareSend

SharePinTweetSendShareSend