Share

Pin

Tweet

Send

Share

Send

Z materiałów, których potrzebujemy:

- - belka 50x50 mm;

- - sklejka o grubości 12 mm;

- - pin M10 i nakrętka M10;

- - wzmocniona podkładka 8;

- - podkładka 6;

- - trzy drewniane wkręty z szerokim kapeluszem;

- - śruba do drewna 25 mm;

- - klej stolarski (użyłem PVA).

Stopniowa klasa mistrzowska do produkcji imadła do wiercenia

Tniemy trzy pręty o wymiarach 50 x 50 x 120 mm i zaznaczamy środki na dwóch z nich, rysując dwie przekątne z przeciwległych narożników przedmiotu obrabianego.

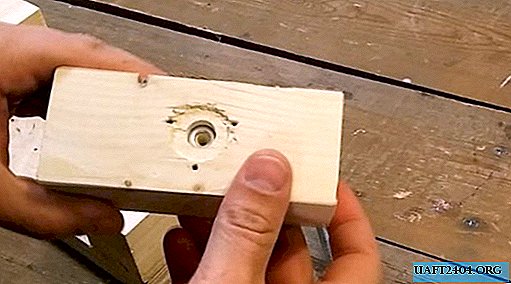

Na pierwszym pręcie wzdłuż zaznaczonego środka konsekwentnie wykonujemy otwór przelotowy 10 mm, a następnie współosiowo o średnicy 16 mm do głębokości 8 mm.

Następnie patrzymy na nakrętkę M10.

I wzdłuż konturu orzecha zaznaczamy licznik nakrętki ołówkiem lub, podobnie jak ja, dłutem.

Pracując dłutem, wykonujemy sześciokątny otwór w pręcie na głębokość równą głębokości drugiego otworu o 16 mm.

Wciskamy nakrętkę w otwór za pomocą zacisku, chociaż można po prostu młotkować.

Bierzemy drugi pręt i zgodnie z oznaczeniem wiertłem Forstnera wykonujemy otwór 24 mm na głębokość 2 mm, następnie drugi otwór jest współosiowy z otworem 12 mm i głębokością 6 mm.

Wzdłuż obwodu otworu równomiernie 24 mm, po 120 stopniach wiercimy trzy kolejne otwory o średnicy 3 mm na śruby samogwintujące.

Następnie montujemy podstawę imadła ze sklejki o grubości 12 mm - potrzebujemy kawałków o wymiarach 120 x 270 mm i dwóch kawałków o wymiarach 45 x 270 mm każdy. Po uprzednim przyklejeniu połączonych części, mocujemy je za pomocą wkrętów samogwintujących wzdłuż cięcia o długości 19 mm (najpierw, w przypadku wkrętów samogwintujących, wykonaj otwory z fazką na łeb stożkowy łącznika).

Podobnie naprawiamy nieruchomą szczękę imadła i część oporową.

Nieruchoma część imadła jest gotowa.

Wykonujemy dwa cięcia na powiększonej podkładce 8, tworząc rowek wzdłuż szerokości otworu.

Na spince do włosów M10 o długości 250 mm, wychodząc od krawędzi 6 mm o, wykonujemy rowek do średnicy 8 mm o szerokości około 3 mm.

Obróć uchwyt na tokarce. Z powodu braku tokarki rączkę można wyciąć lub odciąć kawałek z rączki do grabi lub łopaty (są one sprzedawane w gotowych sklepach).

Na końcach uchwytu wykonujemy dwa otwory - w jednej powierzchni czołowej o średnicy 10 mm do głębokości 60 mm.

Z drugiej strony, o średnicy 3 mm dla śruby samogwintującej.

Nakładamy spinkę na żywicę epoksydową.

Z drugiej strony samo-stukanie jest podobne.

Montujemy ruchomą gąbkę z uchwytem.

W dolnej części otworu 12 wkładamy podkładkę 6 do goto, aby po przekręceniu szpilka spoczywała na metalu, a nie na drewnie.

Wkręcamy szpilkę do włosów i ustawiamy podkładkę na 8, mocując ją do ruchomej gąbki za pomocą śrub.

Imadło maszynowe gotowe.

Proces produkcji i montażu można zobaczyć bardziej szczegółowo na wideo:

Dlaczego potrzebuję wkrętu samogwintującego w uchwycie?

Dowiesz się o tym również w filmie!

Share

Pin

Tweet

Send

Share

Send